自動車リサイクルにおける再生資源の循環促進に向けて(1)家電リサイクルにおける樹脂の循環型サプライチェーン構築からの示唆(1/3)

今日、国内のプラスチック資源循環への取り組みや、カーボンニュートラルに伴う電動化の推進、シェアリングのような自動車利用方法の変化など、自動車の3R(Reduce・Reuse・Recycle)を取り巻く環境は大きな変革期を迎えています。こうした外部環境の変化に対応していくためには、自動車リサイクルのサプライチェーンを構成する関係者が、旧来の発想にとどまらない取り組みを進めていくことが必要となります。

本コラムでは、自動車リサイクルにおける再生資源の循環促進のうち、特に樹脂に焦点を当て、自動車リサイクル関係者における先進的な取り組みや、他製品における樹脂の循環型サプライチェーン構築に関する事例を解説していきます。第1回から第3回では、他製品の事例として、(一社)産業環境管理協会「令和3年度資源循環技術・システム表彰(第47回)」の経済産業大臣賞を受賞[ 1 ]している、パナソニック株式会社(以下、パナソニック)の取り組みを紹介します。自動車業界を中心に、サーキュラ―エコノミーの実現やリサイクル事業に携わる皆さまが、再生資源の循環促進に取り組む際の一助になれば幸いです。

自動車リサイクルにおける再生資源の循環促進に向けた政策動向

使用済自動車の再資源化等に関する法律(通称「自動車リサイクル法」)は、使用済自動車の不法投棄や不適正処理による環境汚染・オゾン層破壊の問題や、自動車破砕残さ(Automobile Shredder Residue、以下、ASR)の多くが埋め立て処分されていた問題などに対応するため、2002年に制定されました[ 2 ]。同法の制定・施行によって、ASRの再資源化率は向上し、最終処分場の延命にも貢献しています。

他方、自動車リサイクルの安定化や資源循環の発展には依然として課題も存在します。2018年頃には、諸外国によるプラスチックなどの輸入規制により、従来輸出されていたプラスチックくずの国内処理が必要となり、ASRの引き取りが円滑に進まなくなる事態に至りました。ASRの受け入れ量を増やすのみでなく、ASR発生量自体の低減も必要とされています。また、自動車リサイクル制度では、自動車製造業者等がASRを全量引き取る(処理費用は自動車所有者が負担)ことから、通常の廃棄物と異なり、解体・破砕業者がASRの処分費を支払う必要がなく、ASRの削減やリサイクルの動機付けが働きにくい傾向にあります。特に、資源販売価格が低い樹脂やガラスは、事業採算性の観点からも回収が進みにくい状況です[ 3 ]。

こうした問題を解決するため、経済産業省および環境省は「使用済自動車に係る資源回収インセンティブ制度」の導入に向けた検討を進めてきました。2022年3月には中間取りまとめを発表し、2026年4月以降の本格実施に向けて、制度の周知などが進められています[ 4 ]。

再生樹脂の循環促進における課題と家電業界での取り組み事例

資源回収インセンティブ制度や欧州での使用済自動車 (End-of-Life Vehicles:ELV) 規則改正の動きを踏まえ、自動車業界では、樹脂などの再生資源の循環促進への注目が高まっています。しかし、再生材に求められる品質や供給量、また、こうした再生材の質・量を担保するため、解体・破砕業者が採用する解体・破砕・選別方法は、十分に具体化されていない部分もあります。

家電業界では、特定家庭用機器再商品化法(通称「家電リサイクル法」)のもと、使用済製品の再資源化が進んできました。自動車リサイクル法と異なり、製造業者や輸入業者が廃家電を引き取る義務があります。こうした背景も推進力となり、家電メーカーが主体となった取り組みも進んでいます。例えば、パナソニックは、家電リサイクル樹脂の循環型サプライチェーンを構築しています。社内複数部門や外部連携先と協働することで、サプライチェーンの全体最適化を推進し、安定的な品質と量を確保可能な樹脂リサイクル事業を実践しています。そこで、本コラムでは、同事例をもとに、自動車業界における今後の再生資源の循環促進に向けた技術や事業者間連携のあり方を検討していきます。

「家電リサイクル樹脂の循環型サプライチェーン」の概要

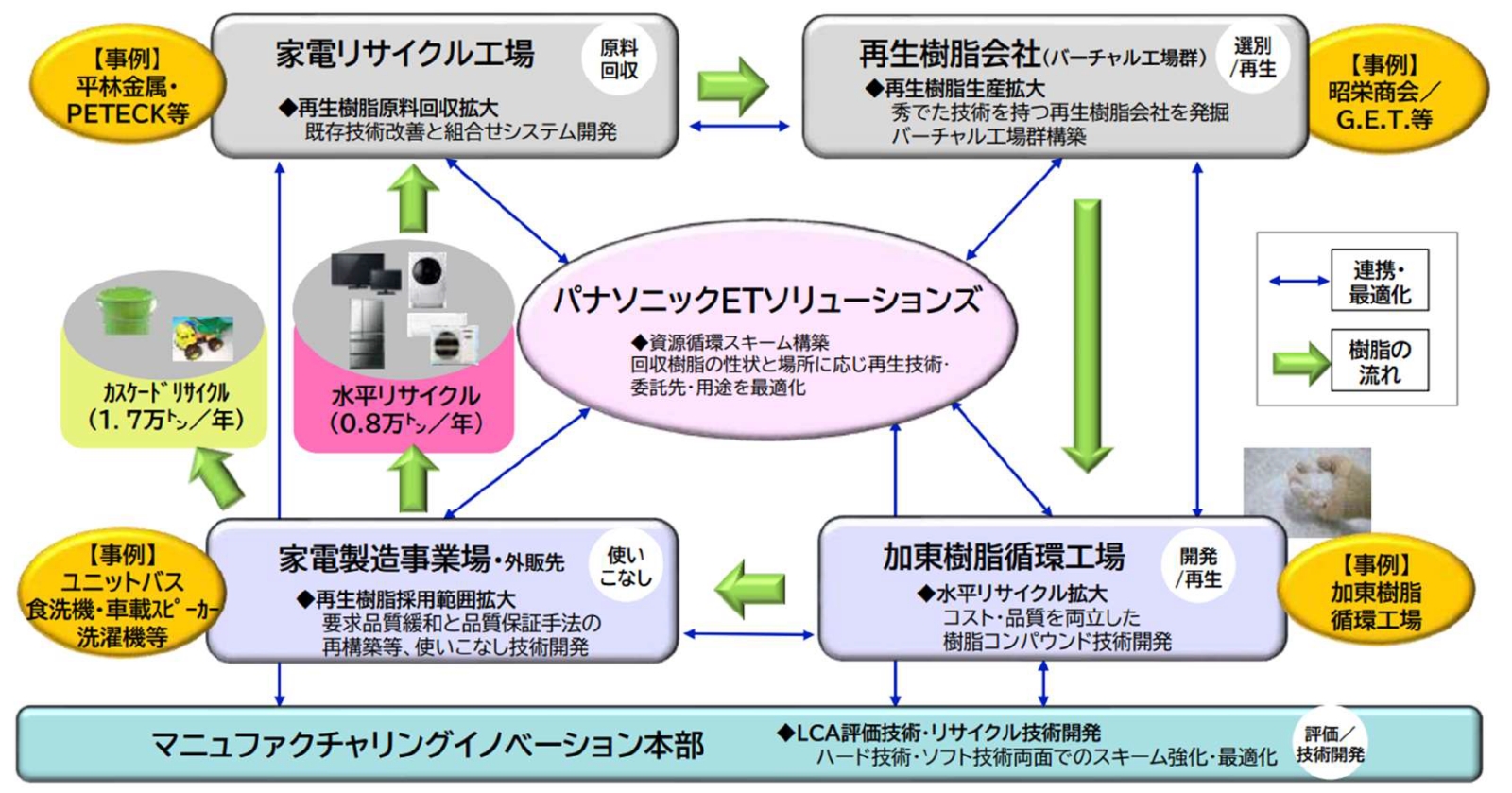

同社が構築した循環型サプライチェーンは、まず廃家電を家電リサイクル工場で処理するところから始まります。工場で回収された樹脂を原料に、同社の加東樹脂循環工場や連携先の再生樹脂工場で再生樹脂を生産します。製品に利用可能な品質となった再生樹脂は、家電製造事業場や外販先に供給され、新品の家電製品やその他製品に利用されていきます。こうした全体の流れを、パナソニックETソリューションズ株式会社(以下、PETS社)が管理し、また必要に応じて、パナソニックのマニュファクチャリングイノベーション本部とも連携しながら、技術的な支援を行っています(図表1)。

本事例の特長は、技術的な課題への対応と、社内部門・事業者間の連携体制構築にあると考えられます。技術的な観点では、家電リサイクル工場における選別技術の高度化や技術の組み合わせ最適化によって、高純度の原料回収を実現しています。また、家電設計部門と加東樹脂循環工場が協働し、再生樹脂を「使いこなす」ための基準や品質保証方法、設計技術を開発したことで、多様な製品に再生樹脂を活用できるようにしています。部門間・事業者間の連携では、PETS社が仲介する形で、さまざまなリサイクル関連事業者が連携して、樹脂の回収と再生を行う工場群(「バーチャル工場群」[ 5 ])を形成している点が特長です。これによって、幅広い品質の樹脂原料を調達し、必要な品質への調整を得意とする再生工場で再生樹脂を生産し、安定的かつ高品質な再生樹脂の提供を可能としています。

第2回のコラムでは、特に技術的な側面を詳しく解説していきます。

[ 1 ]一般社団法人産業環境管理協会 資源・リサイクル促進センター「令和3年度資源循環技術・システム表彰」

https://www.cjc.or.jp/commend/tech-sys_r03.html(最終確認日:2024年7月25日)

[ 2 ]公益財団法人自動車リサイクル促進センター「自動車リサイクルができた背景」https://www.jarc.or.jp/automobile/background/(最終確認日:2024年7月25日)

[ 3 ]経済産業省・環境省「使用済自動車に係る資源回収インセンティブガイドライン(中間取りまとめ)」https://www.meti.go.jp/shingikai/sankoshin/sangyo_gijutsu/haikibutsu_recycle/jidosha_wg/pdf/057_s01_00.pdf(最終確認日:2024年7月25日)

[ 4 ]第58回 産業構造審議会 産業技術環境分科会 資源循環経済小委員会 自動車リサイクルワーキンググループ「資料4 自動車リサイクル制度をめぐる各種取組状況について」(2024年1月26日)https://www.meti.go.jp/shingikai/sankoshin/sangyo_gijutsu/resource_circulation/jidosha_wg/pdf/058_04_00.pdf(最終確認日:2024年7月25日)

[ 5 ]実際に近接して複数の工場が立地しているのではなく、相互の連携構築によって、仮想的に複数の工場が連携していることを指す。

テーマ・タグから見つける

テーマを選択いただくと、該当するタグが表示され、レポート・コラムを絞り込むことができます。