自動車リサイクルにおける再生資源の循環促進に向けて(7)エンジニアリングプラスチックの循環における取り組みと課題(1/3)

本コラムでは、自動車リサイクルにおける再生資源の循環促進のうち、特に樹脂に焦点を当て、自動車リサイクル関係者における先進的な取り組みや、他製品における樹脂の循環型サプライチェーン構築に関する事例を解説していきます。第7回から第9回では、再生樹脂の製造において重要な役割を担う、素材メーカーの東レ株式会社(以下、東レ)が取り組むエンジニアリングプラスチック[ 1 ](以下、エンプラ)のリサイクル事例に注目します。

エンジニアリングプラスチック(エンプラ)循環の重要性

前回までのコラムでは、用途が広く需要の大きなPP(ポリプロピレン)やPE(ポリエチレン)など、汎用プラスチックのリサイクルに関する取り組みを紹介しました。これら汎用プラスチックは、家電や自動車をはじめ、多くの製品で大量に利用されており、二次原料[ 2 ]の回収システムの整備や再資源化技術の開発も盛んです。他方、自動車には、汎用プラスチックだけではなく、PPS[ 3 ](ポリフェニレンサルファイド)やPBT[ 4 ](ポリブチレンテレフタレート)などのエンプラも使用されています。今後、自動車由来の樹脂のリサイクルを進めるなかで、エンプラのリサイクルも重要になると考えられますが、汎用プラスチックに比べるとエンプラの流通量は少ないことも影響し、使用済み部品などの回収網が十分発達しているとはいえません。また、工業用にさまざまな特性を持つエンプラは、その特性や用途ゆえにリサイクルが容易でないものもあります。

そこで、本コラムでは、エンプラを対象にリサイクル事業を行っている東レの取り組みに注目します。同社は、循環型社会実現に向けて廃プラスチックのリサイクルを推進しており[ 5 ]、エンプラを対象とするリサイクル技術の開発や事業者連携を進め、長年にわたり事業を継続しています。この背景には、高い技術力やさまざまな関連事業者(メーカーなど)との連携があると想定され、今後の自動車由来樹脂の循環促進の参考になると考えられます。

ここでは、東レが取り組むエンプラのリサイクルのうち、「ガラス繊維強化PPS樹脂のリサイクル技術の開発」、「リサイクルPBT樹脂グレードの開発」、「自動車用ナイロン6樹脂のケミカルリサイクルに関する共同実証」を3回に分けて取り上げていきます[ 6 ][ 7 ][ 8 ]。

ガラス繊維強化PPS樹脂リサイクル技術の開発

PPSは、耐熱性や耐薬品性、寸法安定性などに優れたスーパーエンプラ[ 9 ]の一つであり、その耐久性の高さ、軽量さ、成形のしやすさなどから、金属への代替品として利用されています。また、金属と樹脂を接合することで、双方の素材の長所を活かした複合部品としても利用可能です[ 10 ]。自動車では、絶縁特性に優れることから、インバーター、モーター、バッテリー部品などの電動車(xEV)用途や、耐熱水特性を活かして冷却モジュール用途等にPPS樹脂が利用され、今後も拡大が見込まれています。

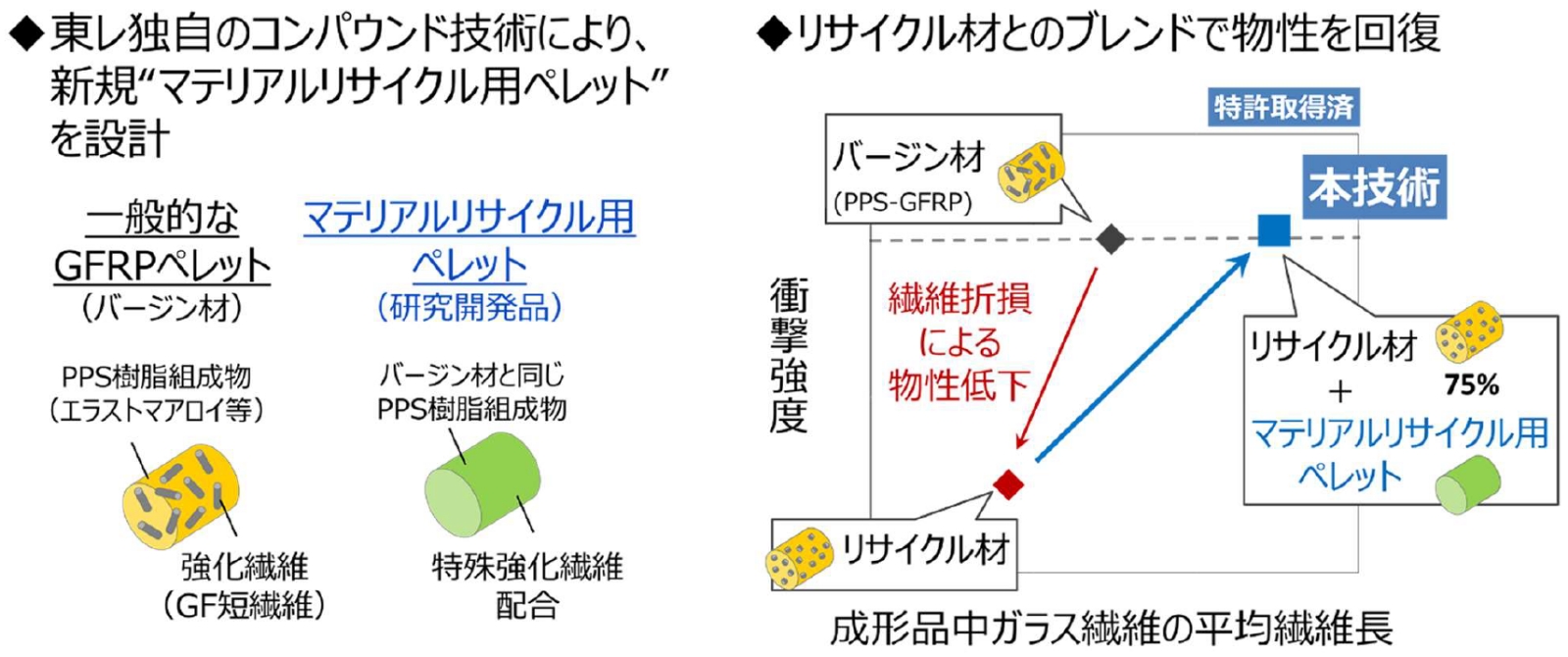

PPS樹脂は多くの場合、強度向上などの観点からガラス繊維が添加されたガラス繊維強化PPS樹脂(以下、PPS-GFRP)として使用されています。PPS樹脂自体は長期間使用後も劣化しにくいですが、添加されているガラス繊維は使用中に折損し、短くなってしまうことがあります。ガラス繊維の短い廃PPS-GFRPをそのままマテリアルリサイクルに利用する場合、衝撃強度の大幅な低下が懸念されるため、リサイクルPPS-GFRP[ 11 ]の用途は要求品質の低い製品向けに限られていました。

一般的に、ガラス繊維の繊維長が長いほど、ガラス繊維強化樹脂の衝撃強度は向上する傾向にあります[ 12 ]。また、PPS-GFRPの製造時には、機械的特性(耐衝撃性、剛性、引張強度など)、流動性(コンパウンド時のガラス繊維の拡散)、品質安定性を両立させるため、数平均繊維長(すべての繊維の合計長さを本数で除したもの)と、重量平均繊維長(重量で重み付けされた平均繊維長)の比率を一定範囲に収める必要があります。そこで東レは、繊維長が長く、かつ数平均・重量平均での繊維長比率を適切な範囲に調整できるようにガラス繊維を配合したPPS樹脂を開発しました。同社はこのPPS樹脂をマテリアルリサイクル用ペレットとして、リサイクルPPS-GFRPとブレンドすることで、一次原料[ 13 ]から製造したPPS-GFRPと同等の衝撃強度などを発現できることを確認しました。

こうしたペレットの開発によって、水平リサイクルをはじめとした幅広い用途での利用を可能としました。さらに、リサイクルPPS-GFRPの使用率が50%の場合、一次原料のみで製造した場合と比べて、CO2排出量を40%以上削減できることから、環境面でも優れていることが実証されています。

事業者連携の促進のための工夫

今回開発されたマテリアルリサイクル用ペレットの活用により、多くの事業者(東レと取引のある成形メーカーなど)がPPS樹脂のリサイクルを推進できるようになると期待されます。前述のとおり、PPS樹脂はさまざまな製品で利用されていますが、廃PPS-GFRPのガラス繊維の折れ方、汚損の度合いは使用済み製品(二次原料)によって異なります。しかし、こうした特徴の異なる二次原料であっても、ブレンドするマテリアルリサイクル用ペレットの投入量を適切に調整することで、必要な衝撃強度を有したリサイクルPPS-GFRPを製造できる点が本技術の特長です。また、当該ペレットをマスターバッチ[ 14 ]として混ぜるという工程は、ガラス繊維を直接購入して成形機で混錬する工程に比べて容易であるため、成形メーカーにとって取り組みのハードルが低い点も特長です。

さらに、同社は「マテリアルズ・インフォマティクス」という機械学習を活用した材料開発技術を活用し、ブレンド量などを迅速に予測するシステムを開発しています。これによって、任意のブレンド量でどれくらいの衝撃強度のリサイクルPPS-GFRPとなるか、ある程度事前に予測して、ペレットの適切な添加量を検討することができます[ 15 ]。材料技術と並行して、このような事業者の意思決定を円滑にするシステムを開発することで、より多くの事業者が樹脂リサイクルに取り組みやすい体制を整えています。

PPS樹脂リサイクル推進に向けた今後の取り組み

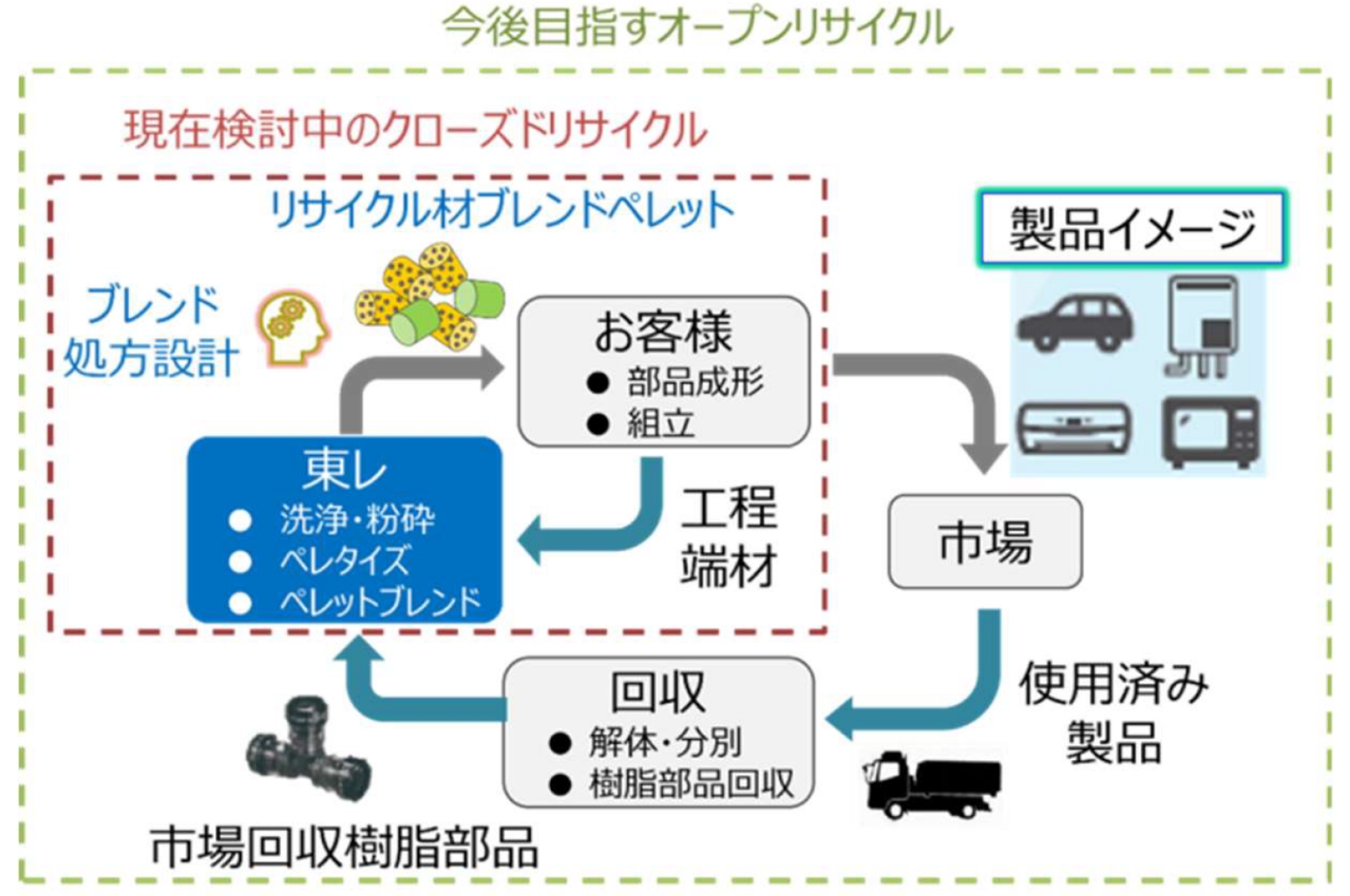

現在、同社はパートナー企業と連携して、連携先企業の工場で発生したPPS-GFRPの工程端材とマテリアルリサイクル用ペレットを配合して製造したリサイクルPPS-GFRPを、再度当該企業に供給する「クローズドリサイクル[ 16 ]」の取り組みを開始しています。新たなリサイクルスキームを構築する共創パートナーも募集しており、二次原料を供給可能な企業とともに、実証を重ねていくとしています。

今後の技術的な課題として、金属とPPS樹脂の複合部品における両者の分離が挙げられます。これら複合部品では、金属と樹脂同士が強固に接合するよう一体成形されています。特に、自動車部品の場合、10年以上使用することを想定して製造されることから、PPS樹脂と金属の接合は非常に強固であり、解体工程で金属と樹脂を分離することは非常に困難です。そのため、解体後の破砕・選別工程を経て樹脂を回収する必要がありますが、その際には微量の異物などが混入するといった問題が生じます。効率的な分離技術の開発のため、(機能を維持可能な範囲で)自動車部品メーカーと連携した設計の見直しや、破砕・選別事業者と連携した新しい破砕・選別技術の開発が必要になると考えられます。

また、「クローズドリサイクル」で知見を蓄積したのち、将来的には、市場から回収した部品を対象とした「オープンリサイクル」の実現も目指しています。しかし、安定的にリサイクル事業を行うためには、原料が一定以上の量で供給され続ける必要があるほか、原料の品質確保も大きな課題です。原料には、生産する樹脂の要求仕様を満たすことに加えて、国際的に規制される物質を含まないことなどが求められます。複数の製品から二次原料を調達し、複数の製品にリサイクルPPS-GFRPを供給していくためには、製品別の規格などにも対応していく必要もあります。このように二次原料の品質を担保していくためには、使用済み製品・部品の回収や解体、破砕・選別に携わる事業者間で、高度な品質管理(入出荷の管理やプロセス上のロット管理、情報追跡など)をしていくことが一層重要になると考えられます。

[ 1 ]一般的なプラスチック(汎用プラスチックなど)と比較して耐熱性、機械的特性、耐摩耗性等に優れ、機械的動作部分、自動車用部品、電子・電気機器部品など、高性能と耐久性、安全性が求められる基幹部品においても金属をはじめとする他材料に匹敵する性能を持つ樹脂を「エンジニアリングプラスチック(エンプラ)」と呼ぶ。(出所:エンプラ技術連合会「エンプラとは」(https://www.enpla.jp/enpla.html)(最終確認日:2025年1月16日))

[ 2 ]二次原料:本コラムでは、使用済み製品や廃棄物から回収され、再利用される原材料のことを指す。

[ 3 ]PPS:エンプラ(正確にはスーパーエンプラ)の一つであり、耐熱性、耐薬品性、機械的特性、難燃性、電気的特性などの特徴を有する。詳しくは以降の本文で記述。(出所:弓立恭彦 「PPS 樹脂のコネクター薄肉成形品への応用と特徴」 『成形加工』 10巻12号 938-942頁(1998))

[ 4 ]PBT:エンプラの一つであり、機械的特性、電気的特性、耐熱性、耐薬品性、成形性、寸法安定性などに優れた特徴を持つ。(出所:小林裕和・桑田浄伸 「コネクター材料としての PBT 樹脂の特性」 『成形加工』 10巻12号 927-933頁(1998))

[ 5 ]出所:東レ株式会社「CSR活動報告(各CSRガイドラインの活動報告) – 事業を通じた社会的課題解決への貢献 循環型社会の実現に向けた取り組み」(https://www.toray.co.jp/sustainability/activity/social/recycling.html)(最終確認日:2025年1月15日)

[ 6 ]東レ株式会社プレスリリース「ガラス繊維強化PPS樹脂のリサイクル技術を構築-バージン材の性能を維持する新技術で、CO2削減に貢献-」(https://www.toray.co.jp/news/details/20230927104805.html)(最終確認日2025年1月15日)

[ 7 ]東レ株式会社「【前編】PPS樹脂TORELINA™ の資源循環に向けた取り組み」(https://www.circular.toray/contents/article7_1.html)(最終確認日2025年1月15日)

[ 8 ]東レ株式会社「【後編】技術革新が導くPPS樹脂リサイクル、その促進に必要な共創とは」(https://www.circular.toray/contents/article7_2.html)(最終確認日2025年1月15日)

[ 9 ]エンジニアリングプラスチック(エンプラ)のなかでも、樹脂が金属に比べて弱いと思われがちな耐熱性において150℃以上の高温耐えられるものを「スーパーエンジニアリングプラスチック(スーパーエンプラ)」と呼ぶことがある。(出所:国立研究開発法人産業技術総合研究所「産総研マガジン #話題の○○を解説 スーパーエンジニアリングプラスチックとは? ―サーキュラーエコノミーに貢献する高機能プラスチックのリサイクル技術― 科学の目でみる、社会が注目する本当の理由」(https://www.aist.go.jp/aist_j/magazine/20230920.html)(最終確認日2025年2月10日))

[ 10 ]出所:山野直樹・高野健「金属接合用 PPS グレードの開発」 『東ソー研究・技術報告』 54巻 47-49頁(2010年)

[ 11 ]本コラムでは、再資源化工程を経たPPS-GFRP製品を指す。

[ 12 ]出所:安田浩ほか 「PPSガラス長繊維複合材料の強度とタフネスに及ぼす繊維配合量の効果」 『成形加工』 22巻12号 699-705頁(2010)

[ 13 ]一次原料:本コラムでは、自然から直接採取される未使用の原材料を指す。

[ 14 ]マスターバッチ:プラスチック用着色剤や機能性を付与する添加剤、カーボンブラック、鉱物系フィラーなどを高濃度・高分散させたペレット形状の製品のこと。本コラムでは、機能性を付与する添加剤の意味で用いている。(出所:三福工業株式会社「マスターバッチとは」(https://www.mitsufuku.co.jp/products/masterbadge/#:~:text=%E3%83%9E%E3%82%B9%E3%82%BF%E3%83%BC%E3%83%90%E3%83%83%E3%83%81%E3%81%A8%E3%81%AF,%E5%8A%B9%E7%8E%87%E5%8C%96%E3%81%AB%E3%81%A4%E3%81%AA%E3%81%8C%E3%82%8A%E3%81%BE%E3%81%99%E3%80%82)(最終確認日2025年1月18日))

[ 15 ]出所:東レ株式会社プレスリリース「最適な樹脂選定を支援するDXサービスを開始 -AIを活用した樹脂データベースで顧客の製品開発スピードアップに貢献-」(https://www.toray.co.jp/news/details/20220922163816.html)(最終確認日:2025年2月10日)。

[ 16 ]本コラムでは、二次原料(主に工程端材)の発生元とリサイクル樹脂の利用先が同じ事業者であり、再資源化の前後で当該樹脂を利用する事業者が変わらないリサイクルの形態を「クローズドリサイクル」、対照的に、二次原料の発生元(工程端材のみでなく、市場から回収した使用済み製品も念頭に置く)とリサイクル樹脂の利用先が必ずしも一致せず、再資源化の前後で当該樹脂を利用する事業者が変わるリサイクルの形態を「オープンリサイクル」と称している。

テーマ・タグから見つける

テーマを選択いただくと、該当するタグが表示され、レポート・コラムを絞り込むことができます。